自动化测试用温度模拟信号发生器

在工业自动化测试领域,温度信号的精准模拟直接影响产品研发与质量控制的效率。温度模拟信号发生器作为关键工具,通过高精度电信号模拟真实温度变化,为传感器、仪表及控制系统提供可靠的测试环境。其核心价值在于以可控、可重复的方式替代复杂物理温场,显著降低测试成本与周期。

核心功能:精度与灵活性的平衡

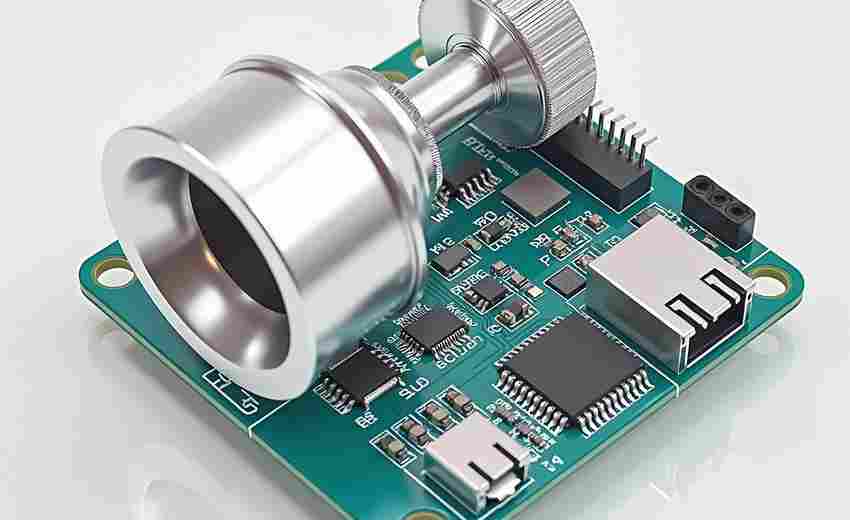

现代温度模拟信号发生器的核心指标包括输出精度、响应速度及通道数量。以某主流型号为例,其支持-200℃至+1800℃的宽范围模拟,误差率低至±0.01%,可匹配铂电阻(PT100)、热电偶(K/J型)等主流传感器协议。通过多通道独立控制功能,单台设备可同时模拟8路温度信号,满足产线并行测试需求。

硬件设计上,设备内置高稳定性数模转换芯片与温度补偿算法,确保信号在长时间运行中无漂移。软件层面则提供波形编辑功能,用户可自定义升温、恒温、阶跃等复杂曲线,甚至导入实际工况数据生成动态测试场景。例如,某新能源电池企业利用该功能模拟车辆在-30℃极寒环境与80℃高温下的电池管理系统响应,提前暴露潜在故障。

技术突破:从静态到动态的跨越

传统设备受限于固定输出模式,难以应对动态测试需求。新一代信号发生器通过可编程逻辑(如Lua脚本)实现智能迭代:在PLC自动化测试中,设备可根据反馈信号实时调整输出,模拟温度突变、震荡等极端场景。某工业仪表厂商反馈,此类动态测试将产品验证周期从2周缩短至3天。

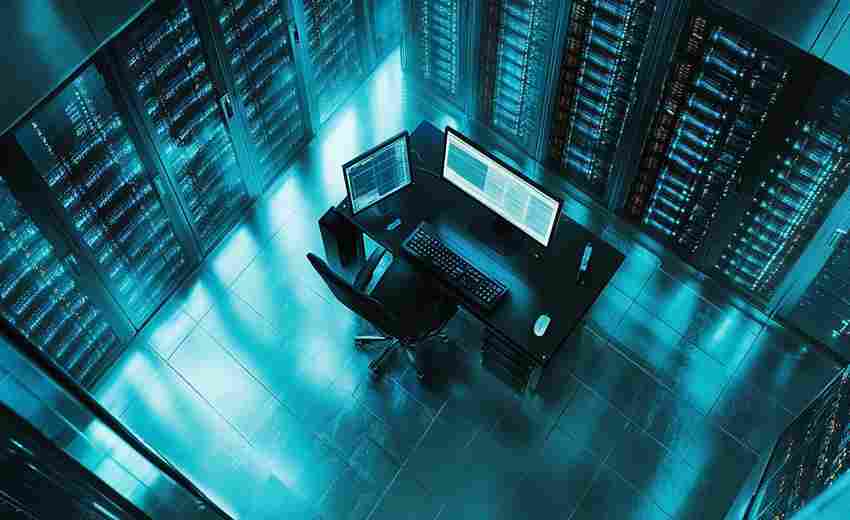

兼容性同样是技术亮点。通过模块化设计,设备可扩展RS485、CAN总线或以太网接口,适配LabVIEW、Python等第三方平台。在实验室场景中,研究人员常将其与数据采集卡、示波器联动,构建闭环测试系统,直接输出温度-电信号-控制指令的完整链路报告。

场景化应用:从实验室到生产线

在汽车电子领域,该设备用于模拟发动机舱温度变化,测试ECU控制单元的响应阈值;在半导体行业,配合高精度源表可验证芯片在高温下的漏电流特性。值得注意的是,部分型号已集成安全机制,例如自动熔断保护功能,防止因误操作导致传感器过载损坏。

随着工业4.0推进,温度模拟信号发生器正从单一工具转向系统节点。通过OPC UA协议,设备可直接接入工厂MES系统,实现测试数据的实时同步与分析。某智能工厂案例显示,这种集成使温度相关故障的定位效率提升60%。

低维护成本设计(如无风扇散热结构);支持二次开发的SDK工具包;符合ISO/IEC 17025标准的校准证书——这些细节逐渐成为行业标配。在精度与效率的博弈中,温度模拟信号发生器正在重新定义自动化测试的边界。

- 上一篇:自动化测试用文件关联模拟器

- 下一篇:自动化测试用的鼠标键盘操作录制工具

相关软件推荐

随机软件推荐

网页内容修改自动监测报警器

互联网世界每秒产生超过百万次的信息更新,如何在海量数据中精准捕捉关键内容变动?某科技公司近期推出的网页...

数据库敏感信息模糊化处理工具

随着数据安全法规的日益严格,某科技公司近期推出的"幻影盾2.0"数据处理系统引发行业关注。这款专注于数据库敏感...

自动邮件发送助手(带附件)

办公场景中,邮件处理始终占据重要地位。某互联网公司行政部统计显示,普通职员日均处理邮件量达28封,其中包含...

基于PyQt的跨平台图片处理应用程序

在数字内容创作日益普及的当下,图像处理工具的选择直接影响着工作效率。一款名为PyImageToolkit的开源软件近期在开...

花卉市场每日价格波动统计工具

清晨五点,昆明斗南花卉市场的拍卖大厅已亮起电子大屏。当第一车玫瑰的成交价开始跳动时,全国二十万家花店经...

屏幕取色单位转换器(px-cm-inch)

在数字设计领域,精准的色彩捕捉与物理单位换算常成为效率瓶颈。一款集成屏幕取色与单位换算功能的工具,正悄...

文件版本控制工具(自动备份修改前后版本)

凌晨三点半的办公室,设计师李然对着突然蓝屏的电脑呆若木滞——连续修改了七版的设计源文件尚未保存。这种令...

系统电池状态提醒小工具

对于移动办公党来说,电量焦虑就像悬在头顶的达摩克利斯之剑。咖啡厅改文档时突然弹出的红色警告,会议室投屏...

命令行进度显示下载工具

在终端环境下高效管理文件传输,一款支持实时进度显示的命令行下载工具不可或缺。这类工具摆脱了图形界面的资...

本地日志文件统计查询工具

企业运维与开发团队每天需要面对海量日志数据。传统的文本编辑器或命令行工具处理日志时,效率往往在关键词检...

基于热键的快速版本保存工具

日常工作中最令人抓狂的场景之一,莫过于文档修改到一半突然死机,或是头脑风暴时误删了关键段落。传统的手动...

Excel单元格字符总数统计工具(xlsx格式)

在数据处理工作中,字符统计是高频需求却常被忽视。当遇到需要统计Excel单元格内文字量时,多数人会选择在单元格...

文件数字签名验证辅助工具

在数字化信息交互频繁的今天,文件传输的真实性与完整性成为不可忽视的挑战。恶意篡改、伪造来源等问题威胁着...

命令行TODO清单工具(优先级分类)

清晨八点的咖啡杯旁,工程师李明习惯性地在终端敲下"todo -p",屏幕瞬间弹出红黄绿三色标记的任务列表。这个由P...

实验报告图表自动编号引用工具

图表编号混乱、引用错误常困扰科研工作者。一款专为实验报告设计的图表管理软件应运而生,该工具基于智能算法...

语音控制屏幕使用时间统计器

手机屏幕亮起的瞬间,时间仿佛被按下了快进键。当应用使用时长报告里「每日8小时」的数据刺入眼帘,办公室白领...

PDF-DOCX批量文档内容自动校对工具

在数字化办公场景中,文档格式错乱、文字错误、排版偏差等问题频繁困扰着文件处理者。某款针对PDF与DOCX格式的批...

Excel多语言表格内容对比工具

随着全球化协作场景的增多,处理多语言版本表格已成为跨国团队、跨境电商、本地化翻译等领域的日常工作痛点。...

使用Pandas的CSV文件数据统计工具

处理数据报表的财务小王最近遇到了麻烦:月末要汇总全国32个分公司的销售数据,每个表格字段顺序不同,金额单位...

随机日期时间戳测试数据生成工具

在软件开发和数据测试领域,生成高质量的随机日期时间数据常成为效率瓶颈。某开发团队最近推出的ChronoGen Pro工具...

基于SQLite的本地化RSS订阅内容缓存器

数字时代的信息洪流中,RSS订阅始终保持着独特的价值。针对信息工作者对离线内容与历史追溯的需求,一款基于S...

简易文本文件内容关键词快速搜索工具

在信息爆炸的时代,快速从海量文档中提取关键内容成为刚需。一款名为 QuickSearcher 的本地化文本搜索工具,凭借其...

请求参数组合频次统计器

互联网服务监控领域长期存在一个痛点:当接口请求量激增时,开发人员往往需要耗费数小时在日志堆里筛选高频参...

文档相似度快速比对工具(TXT-DOCX)

在信息爆炸的时代,海量文档的管理与比对成为高频需求。针对TXT与DOCX格式文件的快速比对工具应运而生,其核心技...

电子书章节自动拆分与格式整理工具

纸质书籍的电子化进程中,格式混乱与结构无序始终是困扰阅读者的两大顽疾。一本电子书可能包含上千页未分段的...

基于PyQt的CAN总线数据分析工具

随着汽车电子与工业控制领域对总线通信需求的增长,CAN总线数据分析工具的易用性直接影响着开发调试效率。某开...

文件操作自动化工具(录制-回放操作序列)

在数字办公场景中,文件批量重命名、格式转换、目录整理等重复性操作占据着大量工作时间。某款基于操作序列录...

文件名表情符号(Emoji)清理工具

移动互联网时代,表情符号已成为日常沟通的"第二语言"。从工作群聊到亲友对话,从社交动态到购物评价,Emoji的过...

网页自动化测试工具(Selenium)

互联网产品迭代速度的持续加快,使得自动化测试工具成为技术团队不可或缺的基建利器。在众多测试框架中,开源...

Python版扫雷游戏(矩阵算法实现)

折腾过代码的人都知道,用二维矩阵实现扫雷游戏的核心在于数据结构的精准把控。本文将拆解基于Python的扫雷矩阵...

多节点服务状态巡检报告生成器

多节点服务状态巡检报告生成器作为运维领域的效率工具,逐渐成为企业技术团队的重要助手。随着分布式架构的普...

桌面便签式临时记事本工具

当电脑桌面被十几个重叠窗口占据时,突然需要记录客户临时发来的需求;在编写代码中途灵感迸发却找不到笔记本...

文件压缩包(ZIP-RAR)批量解压工具

在数字化办公场景中,文件压缩包已成为跨平台传输的标配载体。当项目文档、设计素材或数据报表以数百个ZIP/RA件...

局域网ARP欺骗检测与防护工具

局域网环境中,ARP协议作为网络通信的基础协议,其安全隐患往往容易被忽视。当某台主机的ARP缓存表被恶意篡改时...

内存占用日志关联分析工具

在分布式系统与微服务架构逐渐普及的背景下,内存占用异常已成为运维领域的典型痛点。某头部互联网企业曾因未...

多格式音频元数据批量清除工具

对于经常处理音频文件的用户而言,元数据信息泄露可能带来隐私隐患。专业录音师在交付作品时,需要清除录音设...

系统温度监控工具(CPU-GPU传感器数据)

在电脑主机的金属外壳之下,GPU风扇的嗡鸣与CPU散热器的热浪交织成数字世界的生命体征。当游戏玩家全神贯注于帧...

局域网设备发现工具(显示在线IP列表)

办公区域突然断网,新入职的同事抱着笔记本四处询问IP地址段;机房交换机指示灯疯狂闪烁,却找不到异常流量的源...

简易数据库查询结果导出助手

办公区键盘敲击声此起彼伏,开发工程师李明盯着屏幕上成片的SQL查询结果,第3次尝试将两万条订单数据导出为可视...

PDF文本提取工具(内容复制与保存TXT)

日常工作中总会遇到需要从PDF文件中提取文字的场景。无论是合同条款整理、论文资料收集还是电子书内容归档,传...